裂缝鉴别系统CiS.01

简介:

CiS.01(裂缝鉴别系统)是一套自动辨识工件在负荷过程中所可能出现的裂缝的识别系统。 特别是用于辨认被淬火硬化后的钢轴在弯曲校正过程中出现的裂缝。并着重在设计测试系统的设计参

数时顾及到了其在相应的矫正过程中所呈现的特性 。

每天都有诸如用于汽车工业中,尤其是用于矫正过程中的成千上万的钢轴因为其经受不住弯曲校正中 的高负荷而不得不被报废。另一方面,由于在生产进行过程中的损伤未能被识别出,而使得总是存在着将 已经损坏的轴承安装到传动机构中的危险。

优点:

CiS.01 在以下两方面体现出其优点:

1. 在筛选受损构件时显示出强烈的信号间隔区分。

2. 提供用于优化矫正过程以及减少废品产生的信息。

CiS.01 在以下几方面所配备的新的性能保证了以上优点的真正实现:

™ 理想的信号识别能力(传感器,放大器,测评装置)

™ 针对特殊工件在测量时进行精确的测量调节

™ 用于检测系统有效性的复杂的自我测试功能

™ 将所有测量数据存储后以进行统计分析

™ 提供用于现代通讯的各类数据(局域网络,电子邮件等)

™ 通过大规模的设置和调节过程的自动化而达到简单操作

信号测评:

由传感器转换而来的信号被进行放大并依据频率进行过滤筛选,以便主要是低频的,常常由机械故障 引起的那些信号部分被抑制。

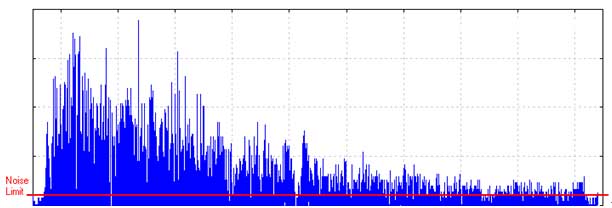

表一(信号振幅)

那些高于校准后的干扰信号标准的信号部分(干扰限制范围,比较典型的是测量范围的 2,5 ‰)将接 受一个能量评估。

较大的信号振幅将导致较快的信号能量的上升,而较小的信号能量只能使能量较缓慢的增加。

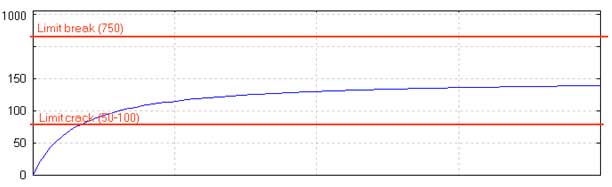

表二(信号能量) 在有裂缝出现的情况下的信号能量通常遵循着如图所示的曲线走向。

当能量值超过“开裂极限”,该工件将被视为已开裂。 当能量值超过“断裂极限”,该工件将被视为已断裂。

抑制干扰信号的极限值与信号振幅有关。 开裂与断裂的极限值与信号能量有关。

裂缝情况将由能量测量范围中的下部区域清楚的辨认出,并且设定了足够大的开裂能量与断裂能量的 信号间距,使得清楚的区分出开裂信号和基本上讲要大一些的断裂信号成为可能。

精确辨识的前提条件:

1. 将传感器很好的耦合到机器上。

2. 在受到较少干扰的情况下进行信号传送和放大。

3. 依据实际工件本身设定测量系统参数。

4. 整个测量系统中的测量灵敏性保持不变。

同时还存在着大量可能引起探询裂缝时出现困难的各种不同的不利影响。忽略掉这信息将可能导致错 误的测量结果。

传感:

所有压电传感器系统都在不同的频率范围内表现出强烈的共振。比较详尽的共振图走势一方面取决于 各个传感器的不同结构,除此之外还受到将传感器机器上的情况和机器零件本身的影响。

关于传感器系统灵敏度的一个可信的的说法只有待传感器最终安装到实际机器上才能下定论。在实验 室条件下,也就是在一个低频的测量范围内所测出的灵敏度不能将其推作实际生产条件下传感器所产生的 脉冲回波的推断值。

CiS.01 通过对安装到机器上的传感器进行测量从而将这一问题解决。这时的脉冲由测量用传感器自身 产生。

如果这种在测量时的脉冲激发由第二个专门的执行元件来实施,那么将获取不到任何关于该传感器如 何与机器耦合以及该执行元件耦合情况的信息。

CiS.01 还将测量用传感器应用于引发这种激发性的脉冲,这样该脉冲的耦合值与脉冲回波的值是一致 的,由此就可以弄清传感器的耦合情况。

压电元件被安放在由调质钢制成的圆柱形箱体中。该箱体由一个中心固定的螺丝牢牢地与机械零件拧 在一起。这样其内置的压电陶瓷就可以具有一个和机械零件的最大接触面。对于 CiS.01 传感器的安装不存 在一个优先方向。接触面应尽可能平滑而细腻并尽量能避免可能影响信号传送的表面被弄脏和涂层。 越是 将传感器接近轴承安装,传感器所能感应的产生裂缝时所放出的能量就越大。

信号干扰:

测量系统完全是由间距很小的放大装置和传送装置装配而成,使得测量时的干扰受到较大程度的抑制。 为了顾及到电子或机械装置本身在装配地点可能出现的干扰,CiS.01 使用了一套可调节的抗干扰装置。

与实际工件相关的调节:

工件裂纹产生时所放出能量的大小主要取决于工件本身内部所具有的应力。而该应力又主要取决于工 件的抗拉强度,尤其是受弯工件截面上的抗拉强度。较小的工件截面表现出不同于较大截面的抗拉强度。 工件的几何特点也会导致抗拉强度的降低。

如果需要,CiS.01 能够提供 15 种不同的测量图形供选择。这些测量图形由冲头和铁砧支座位置的不 同组合而定。在不同的测量位置,信号的放大,干扰信号的抑制以及颤动界限都可以针对裂缝和断裂分别 确定(不同的轴承设计形式,油路,刺痕)

测量条件也可能对于不同的工件而相应的有所不同。CiS.01 能提供 50 种不同工件的存储数据,这样 不同的参数设置可以对应于各个确定的测量位置。可以一次性根据工件标记名称的说明并以手动的方式或 者通过实际的机械装置根据存取号码的说明选取所要确定的参数。

保持不变的测量灵敏度:

每一次更换工件(由实际的矫正机械装置发出信号通知 CiS.01)都将进行三个步骤的自我测试:

1. 通过电容的比较测量,可以检测出传感器电缆是否功能正常,以及传感器是否已通电。

2. 通过对带有电动的标准振动的测量系统的激发后,将电子传送系统的标记线与原有的标记线进行比较。

3. 当前传感器和机械零件的耦合情况,可以通过脉冲测试来搞清,并将其与安装时的数值进行比较。 每次更换工件时最多可同时对 8 个接上的传感器进行测试。

如果传感器更换,或者被改装到其他机械装置上,也就意味着传感器和机器之间的耦合情况发生了变 化,因此通常将导致测量图形的改变,CiS.01 将其作为干扰来进行取值。改装机器后,不更换单个的传感 器的情况下它与机器的耦合状态通过检测和必要时改变传感器的配合使其再次达到预先给定的范围。如果 这样行不通的话,那么就必须将改变后的耦合值进行存储。改变后的耦合状态将影响测量的灵敏度,耦合 值越高,灵敏度就越高。

存储保护:

所有对机器调节的改动都得到一个由 5 步组成的密码系统的保护。这样便可以杜绝未经培训的人员对 机器进行不符合规程的操作。

对测量数据进行统计分析:

CiS.01 使用了一个测量值存储器,它可以根据设计参数存储最多 500 个工件的测量数据。每次 对工件的测量都可以得到一组相应的数字,关于工件类型的参考数据,测量的日期,时间,实际敲击的数 量以及测量结果将被存储。另外每一次实际敲击时相应的测试结果也都被保存下来。

有了这些数据的统计分析,我们就可以辨认出那些基本上是由使用工具和机器状态的改变而引起的干 扰信号范围内的一些变化。这样我们就可以在机器损耗而导致产生错误或废品之前,提早对机器进行维修。

加工过程中的一些改动情况都可以从相关工件的实际测量结果中明显的看出。长期的测量数据的统计 分析能够帮助我们搞清在各个生产步骤中所作改动的优缺点。

将线断打印机直接接到 CiS.01 上可以看到测量数据统计的节录。对于大范围的统计结果的输出将用到 借助 FTP(文件传输记录/局域网和互联网技术)进行数据传输的装置。由 FTP 进行数据传输后将立刻开始 归档,资料汇编和以电脑数据的形式进一步统计测评的工作。

机器状态信息:

除了传输统计数据之外,其余的参数如传感器的耦合值或单个工件的参数设定,通过在线连接都得到 了利用。CiS.01 还利用一个自身的服务器对所有器械和工件的参数进行有密码保护的存储。进入时可以通 过网页浏览器,这样就可以便捷的通过电脑和笔记本电脑对机器进行调试和访问。

调节——简易的,全自动的:

测量灵敏度,干扰信号抑制的调试,以及机器测试功能的发挥,单个工件的参数设定都得到了智能化 的示范功能程序的支持。

所有机器的调节都能经由使用者通过键盘输入软件所需数据而实现。通过使用附加的软件模数同样还 可以在网页浏览器上对机器进行调试。

© QASS 有限公司 2001-2011